Поиск внутренних резервов

В условиях кризиса компании зачастую ищут способы сохранения своих рыночных позиций путем сокращения персонала или выпуска новых продуктов. Однако существует другой, давно известный и апробированный способ повышения эффективности организации через управление качеством ее внутренних и внешних бизнес-процессов. Авторская статья Тимура Шикова.

«Operational Excellence»

На протяжении десятилетий бизнес-консультанты и исследователи изучают успешный опыт различных компаний по всему миру, чтобы ответить на простой вопрос: в чем заключается универсальный рецепт успеха организации? Может быть, все дело в правильно выбранной стратегии? Или в наличии сильных компетенций? В харизматической личности руководителя? Или в уникальной корпоративной культуре, которая мотивирует сотрудников на высокоэффективную работу?

Мы можем констатировать, что такой универсальный рецепт никогда не будет найден, потому что внешние условия, в которых существуют компании и организации, всегда уникальны и не повторяются, не говоря уже о многочисленных тонкостях внутреннего обустройства этих организаций. Рецепт успеха будет состоять из комбинации элементов, причем в каждом случае это будет свой, уникальный набор таких составляющих.

Одним из таких компонентов успеха, который удалось идентифицировать исследователям, является концепция «Operational Excellence».

Дословно на русский язык этот термин переводится как «операционное совершенство». Концепция «Operational Excellence» получила широкое распространение, и на ее основе компаниями и организациями были разработаны различные методики повышения качества своих операций, например, Six Sigma / «Шесть сигма» («Моторола» и «Дженерал Электрик»), Total Quality Management / «Полное управление качеством» (ВМФ США), Toyota Production System / «Производственная система Тойоты» («Тойота») и многие другие.

Суть «Operational Excellence»

Для лучшего понимания этого термина следует рассматривать любую организацию (неважно, коммерческая она, государственная или какая- либо еще) как некую систему, состоящую из разных функций (подразделений), которые взаимодействуют между собой, а также с внешними контрагентами для производства какого-либо товара или услуги. При этом нужно учитывать, что зачастую одна и та же рутинная работа, производимая каким-либо подразделением, может выполняться с отклонениями в качестве и во времени.

Это происходит в силу самых разных объективных и субъективных причин: как внешних (например, задержка в оформлении какой-либо документации или пришедшая с опозданием поставка комплектующих), так и внутренних (например, ошибка сотрудника в силу большой загрузки или нарушение коммуникации между работниками).

Другими словами, мы можем принять за аксиому следующее утверждение: в операционной деятельности любой организации всегда присутствует элемент операционной нестабильности, непредсказуемости, который негативно сказывается на скорости ее деятельности, снижает эффективность и увеличивает издержки (как финансовые, так и временные).

Более того, этот фактор нестабильности или непредсказуемости может также оказать негативное воздействие на корпоративный дух организации и привести к запуску порочного круга, когда демотивация коллектива приводит к росту этого фактора нестабильности, который в свою очередь еще больше демотивирует сотрудников, и так далее. Суть концепции «Operational Excellence» сводится к трем основным шагам. Первый — выявление отклонений и сбоев в выполнении того или иного процесса в организации, которые были вызваны операционной нестабильностью и непредсказуемостью. Второй — определение ключевых причин их возникновения. Третий — устранение этих причин, чтобы организация больше никогда не сталкивалась с факторами, негативно влияющими на качество ее операций.

Именно таким довольно простым образом и, что важно, без существенных инвестиций можно снизить фактор операционной нестабильности или непредсказуемости в любой организации и повысить ее эффективность. При этом следует понимать, что конечным результатом последовательного и системного внедрения «Operational Excellence» будет заметное улучшение качества выпускаемой продукции или услуги, финансовых показателей организации и ее конкурентоспособности.

Важность качества операций

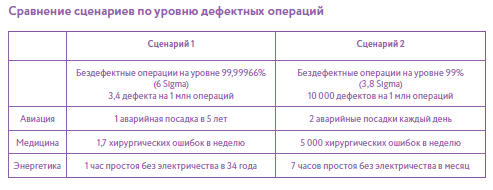

Насколько важно качество операций для организаций? Давайте рассмотрим три отрасли, с которыми мы сталкиваемся практически каждый день, — авиация, медицина и электроэнергетика, и сравним их работу при 99% качественных (бездефектных) операций с работой при качестве операций на уровне 99,99966% (этот уровень качества также известен как «Шесть сигма»). Разница в качестве операций в этих двух сценариях будет составлять менее 1%.

При сравнении двух сценариев мы видим, что незначительная разница может оказать колоссальное воздействие на себестоимость и качество конечного продукта, производимого организацией.

И, естественно, каждому из нас хотелось бы жить в мире, в котором качество операций организаций находится на уровне 99,99966%, а не 99%.

Теперь представьте себе, что основной процесс вашей организации состоит из десяти последовательных этапов (в реальной жизни количество этапов в разы больше, и они зачастую имеют намного более сложную и непоследовательную структуру). Предположим, что качество выполнения каждого из этих десяти этапов находится на уровне 95%. Другими словами, лишь в 5% случаев каждый этап выполняется с каким-то отклонением от нормы. В остальных же 95% работа по каждому из этапов завершается с требуемым качеством, в срок и без дополнительных издержек.

Какова будет вероятность того, что ваша организация выполнит весь свой процесс от начала до конца без сбоя и задержек?

Согласно теории вероятностей возможность выполнения вашей организацией качественной работы от начала до выпуска конечной продукции (услуги) будет равна 0,95 (или 95%) в десятой степени (десять этапов), то есть 0,6 (или 60%). Таким образом, в 40% случаев ваша организация столкнется с непредвиденными затратами и сбоями, что приведет к снижению ее эффективности, повышению себестоимости вашей продукции и ухудшению ваших финансовых показателей.

«Тойота» + «Operational Excellence»

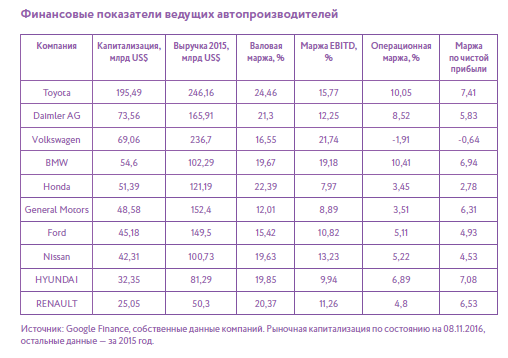

Одним из самых ярких и хорошо изученных примеров успешного внедрения «Operational Excellence» является компания Тойота, которая на протяжении многих лет является крупнейшим по рыночной капитализации и одним из наиболее эффективных мировых производителей автомобилей. Набор методов и практик «Тойоты» в сфере «Operational Excellence» стал известен всему миру под названием «Производственная система «Тойоты» (Toyota Production System или TPS).

Конечной целью TPS является производство автомобилей, заказанных клиентами, в кратчайшее время и наиболее эффективным способом с целью доставки их потребителям как можно быстрее. «Тойота» решила достичь эту цель путем минимизации непредсказуемости и нестабильности в рабочих процессах, которые проявляют себя в жизни организации в трех основных ипостасях. Первая — избыточная и некачественная работа либо активы, которые не создают стоимость (избыточные складские запасы, переделки, исправление ошибок, временные решения, избыточное время на выполнение тех или иных операций, выпуск некачественной продукции). Вторая — неравномерность в ходе рабочих процессов организации, которая может возникать, например, из-за «бутылочных горлышек» в процессах. Третья — избыточные усилия и перенапряжение людей и оборудования.

Одним из самых важных принципов TPS является вовлечение рядовых сотрудников компании в работу по выявлению факторов нестабильности и непредсказуемости. В основе этого принципа находится достаточно простая идея: каким бы гениальным и профессиональным не был менеджер, только рядовые сотрудники лучше всех знают, на каких именно этапах в ходе работы проявляют себя все те негативные факторы, которые возникают в организации в повседневной жизни, и каким образом их можно оперативно устранить.

При этом такая работа по оптимизации процессов в организации является не правом сотрудников, а их обязанностью. Такой подход приводит к повышению мотивации коллектива и удовлетворенности от работы в большинстве случаев.

Одним из ярких примеров таких полномочий, которыми обладают рядовые сотрудники «Тойоты», является их право остановить сборочный конвейер в случае, если они видят, что продукция на конвейере имеет дефект.

Успешное внедрение «Operational Excellence» в «Тойоте» привело к появлению интересного парадокса, который был сформулирован исследователями в конце 1980-х годов: несмотря на то, что заводы «Тойоты» выполняли во многом работу, аналогичную той, что делали их конкуренты, они выпускали: в два раза больше продукции, в два раза быстрее конкурентов, на производственной площади в два раза меньше, при количестве персонала и объеме товарно-складских запасов в два раза меньше, чем у конкурентов.

Достижение такого уровня операционного совершенства было бы невозможно без вовлечения в эту работу всех сотрудников «Тойоты». Именно благодаря такой позитивной корпоративной культуре компания продолжает успешно выявлять и устранять причины нестабильности во всех ее процессах на протяжении нескольких десятилетий.

Хрестоматийным в этом плане является кейс NUMMI, имевший место в городе Фримонт, штат Калифорния. В этом городе в начале 1980-х годов располагался автосборочный завод, принадлежавший «Дженерал Моторс» и имевший дурную славу наихудшего завода в структуре корпорации. Топ- менеджмент Дженерал Моторс считал, что коллектив на заводе отличался склонностью к преступности и патологическим нежеланием работать, там часто происходили забастовки, работники не выполняли свои обязанности, продукция выпускалась с большим количеством дефектов.

На сборку одного автомобиля уходило в два раза больше времени, чем на любом другом заводе «Дженерал Моторс». Ежедневные прогулы находились на уровне 20%. На заводе процветала продажа алкоголя, наркотиков и проституция. Начальники цехов ходили с оружием из-за страха нападения со стороны рабочих. В один из годов на заводе убили четырех человек на почве наркотиков.

В итоге в 1982 году «Дженерал Моторс» принял решение закрыть завод. Однако в 1983 году «Тойота» желавшая организовать свой быстрый вход на американский рынок, предложила «Дженерал Моторс» снова запустить этот завод в формате совместного предприятия. Этот проект получил название NUMMI (New United Motor Manufacturing Inc.). План предполагал одновременный выпуск на нем двух моделей автомобилей — «Тойоты Короллы» и «Шевроле Призм». Одним из ключевых элементов этого плана было обучение сотрудников завода производственной системе «Тойоты», для чего 450 работников и мастеров были направлены в Японию на предприятия «Тойоты».

В 1985 году автосборочный завод NUMMI заработал снова, но уже на основе производственной системы «Тойоты». И уже к концу 1986 году он стал первым по качеству продукции и производительности в структуре «Дженерал Моторс». Количество дефектов упало с 12 до 1 на автомобиль. Время на сборку автомобиля сократилось вдвое. Количество прогулов снизилось до 2%. Только за первый год своей работы коллектив завода сделал почти 10 тысяч рационализаторских предложений. За время своего существования с 1985 по 2010 год завод NUMMI получил пять отраслевых наград за качество производимой продукции.

Удивительным в этом кейсе является тот факт, что коллектив на заводе был практически тем же самым, что и до появления «Тойоты». Но обучение производственной системе «Тойоты» и правильное внедрение ее принципов привело к радикальному изменению поведения работников завода.

С чего начать?

Разработка и внедрение принципов, отвечающих потребностям компании, является непростой задачей, требующей взвешенного и системного подхода. Основная сложность заключается в том, что эффект от внедрения будет возможен в случае, если руководство поймет ценность и эффективность этой концепции и будет готово инвестировать некоторую часть своего времени (около 10%) в работу над этим проектом.

Успешный опыт сотен других организаций и компаний из самых разных отраслей по всему миру показывает, что эта цель вполне достижима и реальна при наличии серьезного намерения со стороны руководства организации.

Интересен опыт японских специалистов по операционному совершенству (в Японии эта концепция больше известна под именем «Kaidzen»), которые активно делятся своими наработками в ходе всевозможных публичных мероприятий, в том числе и в Москве.

По мнению экспертов, внедрение концепции «Operational Excellence» начинается с осмысления в течение пяти минут в конце каждого рабочего дня одной или двух проблем, с которыми пришлось столкнуться в процессе работы и которые вызвали наибольшее раздражение, фрустрацию или огорчение. Затем следует поискать корневые причины, следствием которых могли стать эти проблемы, и предположить, почему они вызвали такую сильную негативную реакцию. Третьим шагом должно стать решение, которое помогло бы кардинально устранить эту ключевую причину и избежать повторного возникновения этой проблемы в будущем.

Если для такого решения недостаточно информации, следует привлечь к этому процессу окружающих, потому что внедрение «Operational Excellence» имеет намного больше шансов на успех при командной работе.

Вызов как позитивный сигнал

Любая компания в своей работе рано или поздно оказывается в ситуации непредсказуемости и нестабильности внешней или внутренней среды; ключевым признаком, отличающим компанию-лидера от обычного поставщика продукции или услуг, считается ее эффективная поведенческая стратегия в подобных дискомфортных условиях.

|

Всем известны примеры компаний, которые многие годы являются лидерами на своих рынках и стабильно оставляют конкурентов позади. При этом все они (и лидеры, и аутсайдеры) находятся, как правило, в одинаковых внешних условиях — имеют схожих поставщиков, клиентов и регуляторов. Успех компаний-чемпионов часто кроется в осознании несовершенства своих внутренних процессов и системной работе по их улучшению. Ведь если внешние условия для всех одинаковы, каким образом можно усилить свою конкурентоспособность? На мой взгляд, ответ лежит в концепции «Operational Excellence». Тимур Шиков, консультант в области стратегии и операций, MBA (Sloan Fellow in Innovation and Global Leadership), MIT Sloan School of Management |

Обычные организации, сталкиваясь с ежедневным отклонением от нормы в своих процессах, прикладывают героические усилия по устранению «симптомов заболевания», зачастую упуская возможность избавиться от корневых причин проблемы.

Для успешных же организаций подобные вызовы являются позитивным сигналом о том, что коррекции требует сама организация системы бизнес-процессов, критически влияющая на операционную эффективность и, следовательно, на конкурентоспособность.

мероприятий

Britanka Design Meetup: как прошла встреча лидеров дизайн индустрии